プリント基板が切り開く高度電子機器と最先端製造技術の進化

電子機器が私たちの生活のあらゆる場面に浸透していった背景には、高度な電子回路の進化がある。これら電子回路を効率良く小型化し大量生産するための技術として、回路を一定の基材上に形成する手法が普及してきた。この技術を用いた製品はあらゆる分野で活用されており、例えば通信、医療、産業機器、自動車、家電など、多種多様な電気製品の中枢部分を担っている。もともと電子回路は配線や部品を個別に手作業でつないで製作されていた。それでは大量生産や信頼性の面で課題が多かったことから、基材上にあらかじめ配線パターンを形成しておき、電子部品を効率的に実装できる方法が開発された。

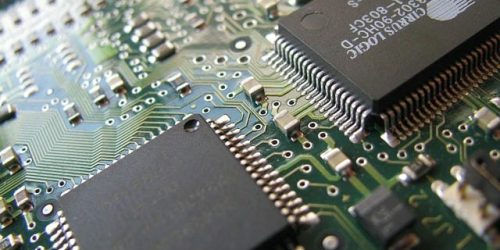

これが現代の電子機器の心臓部となる基盤の技術である。その表面には、銅箔でできた微細なパターンで回路が描かれておりあり、この銅のパターンが各電子部品同士の電気的な接続や信号経路を担う。この基板にはさまざまな種類が存在する。最も単純なのは片面基板と呼ばれるもので、基材の一面だけに配線パターンを形成する構造だ。次いで両面基板では裏表両面に配線が施され、貫通穴やスルーホールを基材に設けて多層的な回路設計を可能にする。

さらに、多層基板と呼ばれるタイプでは複数の銅箔パターン層を絶縁体を挟みながら積層することで、より複雑で高密度な回路構成や小型化が実現されている。これはスマートフォンなどの極小型電子製品には不可欠な技術である。製造工程には主に印刷技術を応用したフォトリソグラフィーが用いられ、基材には樹脂ガラスによる強化樹脂や紙フェノール材、さらに柔軟性を持たせたポリイミドなど多彩な材質が状況によって使い分けられている。メーカー側ではこうした材料特性とコスト、信号の伝送速度や放熱性、耐熱性、加工精度など多角的な要素を比較検討して最適な選定が行われている。また、近年では環境基準の強化や製品の薄型・軽量化ニーズにプロセス自体が大きく進化している。

設計の観点からは、部品配置や配線設計が電子回路の性能や安定性、さらには電磁的干渉やノイズの発生などにも大きく関与する。そのためメーカーでは専用の設計ツールやコンピュータシミュレーションを利用しながら効率化と高信頼性の両立を追求する手法がとられている。また量産性も重要であり、不良率の低減や工程短縮化のための自動化・ライン統合などにも注力している。世界的にみれば膨大な量の基板が製造・供給されており、その用途や品質に対する要求水準も高まる一方である。とくに高速通信機器や車載機器などでは信号損失の低減や高温環境下での長期信頼性、機械的衝撃に対する耐久など厳しい基準を満たす必要がある。

このため従来からの基板構造のみならず、ビルドアップ基板、高周波対応品など高度な仕様の開発が技術的潮流としてみられる。一方で、精密な電子回路を成立させるための検査技術も進化している。回路パターンの寸法精度や配線の断線・短絡など基板そのものの品質はもちろん、半田付けや基板への部品実装後の動作確認に至るまで、全自動化かつ高度な精密検査機器が導入されている。こうしたコントロール体制の整備により、高品質な電子部品組立の基盤部分を安定して供給可能な体制が築かれている。設計から製造、品質保証までのあらゆる過程でノウハウと工夫が積み重ねられており、それぞれのメーカーが先端技術の研究・開発にしのぎを削っている。

今後もさらに高密度、高信頼性、小型化、低価格など多様な要求が拡大していく中で、設計自由度の増大や新材料への対応、高精度加工技術の開発など、基盤技術は次代の電子社会を支える中枢であり続ける。現状の電子機器の発展は、実にこうした精巧な基板技術の存在と努力に大きく依存している。現代の電子機器が私たちの生活に広く浸透している背景には、電子回路を効率的かつ小型に大量生産できる基板技術の進歩がある。従来、電子回路は個別に配線や部品を手作業で接続しており、大量生産や信頼性に課題があった。これに代わり、配線パターンをあらかじめ基材上に形成し、電子部品を実装する方式が確立され、基板は通信、医療、自動車など多くの分野で中心的役割を果たしている。

基板には片面基板、両面基板、多層基板など多様な種類があり、高密度化や小型化に対応するために積層構造や高機能材料が採用されている。製造工程ではフォトリソグラフィー技術や樹脂・ガラスなど機能性材料が用いられ、コスト・信号特性・耐熱性など多方面から最適化が図られている。設計段階では部品配置や配線が回路の性能や信頼性、ノイズ特性に大きく関与するため、専用ツールやシミュレーションを活用しつつ、不良率の低減や自動化による量産体制の確立が進んでいる。また、高速通信や車載用途の拡大により、さらなる高性能・高信頼性への要求が高まり、進化した基板技術や検査手法の開発も活発である。電子機器の発展には、こうした精巧な基板技術と各企業の継続的なイノベーションが不可欠となっている。