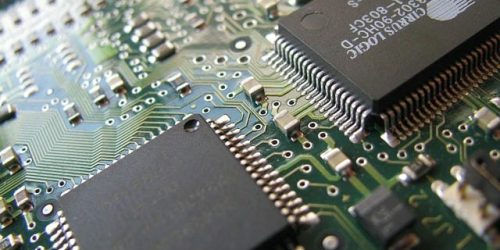

プリント基板が支える最先端電子機器の進化と信頼性向上の原動力

電子機器の発展には欠かせない要素として、回路の構造とその実現方法がある。特に、電子回路を効率よく実装し大量生産可能な形にする技術が各種の製品開発に寄与してきた。さまざまな電子機器が世の中にあふれる中で、内部構造に使われている複雑な回路パターンを一体どのように安定して構築しているのかに焦点をあてると、その中核にある基礎技術は平坦な板状の絶縁体とコンダクターからなる基板である。金属の導体パターンを支持体である板状材料上に定着させることで、多彩な電子部品との接続や回路の形成を効率的に行うことができる。これまで手作業による配線やポイント・ツー・ポイント方式が主流であった時代と異なり、今では標準化されたレイアウトを実現できる端的な方法が広く用いられている。

生産性や信頼性の向上、回路の微細化、小型化、量産性などといった要求を背景に発展してきたこの技術は、材料・製法・評価のいずれも精緻な管理が必要となる。設計通りの電子回路性能を継続的に実現するため、絶縁体の選定や銅箔のパターン加工、はんだ付け性、耐熱性、寸法安定性など細部まで検証・管理が不可欠となる。メーカー各社は設計から試作、量産、品質管理まで一貫したシステムを構築しており、顧客が設計した回路データに基づき多様な用途・仕様に適応した製品づくりが進められている。機材の進化やソフトウェアの進歩により、高密度実装や多層化、さらには高周波応用や実装自動化といった需要にも応えている。回路構造が複雑になるにつれて要求される層数や配線の極細化、部品の表面実装対応など新たな課題も浮上しているが、それらに対する技術向上が各層で行われている。

導体パターンは化学的あるいは物理的なエッチング工程によって形成されることが多く、素材としてはガラス入りエポキシ樹脂、フェノール樹脂、セラミックス、フレキシブル樹脂など使用する分野ごとに最適化されている。電子回路を確実に働かせるには、導通抵抗、漏電、ノイズ、放熱、強度、耐候性など多様な特性をクリアすることが求められる。特に、動作電圧や周波数などが高まるにつれ、微細加工の精度や材料自体の特性が製品全体の信頼性を左右するため、テストと評価技術の進化も著しい。さらに、特殊用途に合わせた対策として高耐熱用、高周波用、あるいは柔軟性重視のものなど、環境や回路設計の異なる要求に対応できる多種類の素材・構造が登場している。層間の絶縁性や信号クロストーク対策、熱伝導性のコントロール、特殊な表面処理など、その応用領域は拡大を続けている。

製造工程では、自動化された露光装置、エッチング機器、打抜き装置、多層ラミネートプレスなど高度な設備が稼働しており、高速化・大量化への対応が日々行われている。出荷前には厳格な外観検査や導通テストが実地され、特に量産工程においては安定した品質維持のため工程内管理の徹底が不可欠である。また、電子回路設計の段階から基板レイアウトのシミュレーションを行い、寸法や電気的特性の最適化が図られる。回路設計者やメーカー技術者が密接に連携し、個別仕様や機能要件を満たすため仕様構築が進められることが、あらゆる分野の装置開発に高速かつ信頼性あるソリューションをもたらしている。廃棄やリサイクルの観点も無視できなくなっており、使用する材料の選定には環境的配慮も求められる。

環境規制への対応やリサイクル可能な構造への工夫、省資源化なども設計要件として重視されている。製造現場でも工程廃棄物の削減や再利用など、持続可能なものづくりへの取組が拡大しつつある。このような基盤技術の進化は、通信機器や自動車、医療機器、民生用装置、制御システムなどさまざまな分野で新たな可能性を切り開いている。小型化、高性能化、信頼性向上、短納期化、コスト競争力向上など多岐にわたる課題に向き合いながら、機能と価格のバランスをとりつつ要求される精度と品質を実現するための挑戦が続く。今後も複雑な電子回路を効率良くまとめ上げる役割を担い、幅広い産業で縁の下の力持ちとして不可欠な存在であり続けるだろう。

電子機器の発展を支えてきた根幹技術として、基板とその実装技術が挙げられる。板状の絶縁体上に金属導体パターンを形成することで、回路の小型化、高密度化、量産化が可能となり、多様な電子機器の開発に大きく貢献してきた。従来の手作業配線に比べ、標準化されたレイアウトの導入により生産性や信頼性が飛躍的に向上した。材料の選定やパターン加工、はんだ付け性、耐熱性など、細部にわたる厳格な管理が必要であり、メーカーでは設計から品質管理まで一貫した体制が構築されている。高周波や高耐熱など特殊用途にも対応すべく、ガラス入りエポキシ樹脂やフレキシブル樹脂など多様な素材が開発・適用されている。

製造工程では自動化された装置が導入され、部品の高密度実装や多層化、極細配線などの高度な技術課題にも応じている。また、動作信頼性を確保するため外観や導通の厳格な検査が重視されており、設計段階からレイアウトや特性のシミュレーションを通じて最適化が進められている。さらに、環境規制やリサイクルへの対応、省資源化などサステナビリティへの配慮も不可欠である。こうした進化は通信機器や自動車、医療機器など幅広い分野で活かされ、今後も高性能化や信頼性向上といった要求に応えながら、産業の基盤を担う技術として重要な役割を果たし続けるだろう。