モノづくりを進化させるプリント基板が開く高密度設計と信頼性向上の最前線

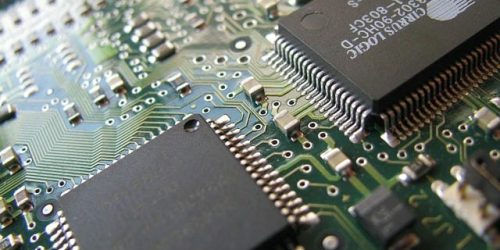

電子機器の発展を支える中心的な技術として、緻密な電子回路を安定して実装するための技術がある。その中核をなすプロセスこそが、配線パターンを銅箔上に設計し、絶縁材料で構成した板である。これによって、機器内部の複雑な回路を小型かつ高密度に収めることが可能となる。この板は多岐にわたる産業で利用されている。たとえば情報通信機器の中枢にも、また自動車、産業用機器、医療機器といった分野でも不可欠な存在となっている。

その役割は単なる配線基盤にとどまらず、回路としての動作を安定させ、製品全体の信頼性を高めている。しかも高度な設計と微細加工技術の導入により、多層構造や高精度パターン、大規模集積化など、高度な要求にも応えられるようになっている。製造プロセスには多くの工程が含まれる。まず基材と呼ばれる絶縁性材料の上に薄い銅箔を積層したものを材料として用意する。設計された回路パターンを写真現像のような工程で転写し、余分な銅箔を薬液でエッチングして削り取ることで、意図されたパターンだけを残す。

さらに必要に応じて複数層の回路板を重ねる場合には、層間の接続用貫通穴をあけ、また金属めっきを施して導通性を確保する。その後、表面実装部品用のランドや端子部分に特殊なはんだ処理や金めっき等が施され、最終的に電子部品などが実装される。回路基板の設計段階では、機器の信頼性や生産性、放熱性、電磁ノイズ対策といった多角的な観点から十分に検討が行われる。特に高周波信号や大電流が流れる回路では、配線幅・層構成・接地方法など精密な考慮が必要とされる。こうした設計データはソフトウエアで管理され、その情報が直接生産ラインに渡されることで、高速かつ高精度な生産が可能になっている。

こうした基板の供給には専業のメーカーが重要な役割を果たしている。少量多品種から大量生産向けまで、用途や要件に応じた基板を提供しているのが特徴である。標準製品だけでなく、ハイエンドの高密度対応基板や多層構造、フレキシブルな形状に対応した製品の開発なども盛んに行われている。昨今の小型化や省エネルギー要求に伴い、極めて細い配線や微細な部品の搭載を実現するための新しい材料・加工技術の開発が進んでいる。また高品質化の要求も厳しさを増している。

たとえば、環境に対する配慮が克服すべき大きな課題となっており、鉛やハロゲンを含まない材料・はんだを利用した製品が普及しつつある。さらには短納期への対応も求められ、効率的な試作品の製造や多様な顧客要求に柔軟にこたえるサービス体制を整えることが競争力の鍵になっている。加えて、設計自体も複雑さを増している。集積回路の小型化、高速化に合わせて、基板側でもノイズ対策や伝送遅延の抑制などを考慮した設計が不可欠である。そのため、専用の解析ソフトが用いられ、回路シミュレーションや電気的特性の事前検証が行われている。

これによって、不具合の早期発見や、リワークコストの削減に大きく寄与することになる。現場では品質検査体制の充実に加えて、省人化・自動化への取り組みも進む。カメラやセンサーによる外観検査、水準器による寸法管理、自動機による穴あけや基板カットなど、多様な自動化装置が稼働している。この結果、製造誤差の低減や歩留まり向上が図られている。さらに、製品トレーサビリティの重要性も高まり、生産履歴から部品単位の情報管理まで高度な管理システムが導入されている。

高付加価値の次世代製品においては、素材のみならず実装技術や品質評価、環境対応、供給体制といった周辺技術との連携も必要不可欠である。デジタル家電やモビリティ、生体医療装置、産業用制御機器など多岐にわたる分野の要求に応じ、回路、構造設計から部品選定、量産化、信頼性評価に至るまで、一連のプロセスを総合的にコーディネートする役割が求められるようになっている。このように、現代のモノづくりには不可欠な技術基盤として発展し続ける電子回路の中核を担う部品は、今後も技術革新や市場の変化とともに多様化し、さらに精密化・高性能化に向けて挑戦が続けられていくことが期待されている。電子機器の発展を支える重要な要素として、配線パターンを銅箔上に設計し、絶縁材料で構成された回路基板が挙げられる。この基板は情報通信機器だけでなく自動車や産業機器、医療機器など幅広い分野に不可欠であり、回路の小型化・高密度化や機器の信頼性向上に大きく貢献している。

製造には、絶縁基材への銅箔の積層、写真現像によるパターン転写、薬液によるエッチング、多層構造での貫通穴加工やメッキ処理、さらには端子のはんだ処理など多様な工程があり、高度な設計と精密加工技術が求められている。設計段階では、信頼性・放熱性・ノイズ対策など多面的な視点で検討され、専門ソフトによるシミュレーションや解析も活用されている。基板メーカーは多様なニーズに応じた製品供給や技術開発を進め、省エネルギーや環境対応、短納期化にも取り組んでいる。また、自動化や品質管理、トレーサビリティの強化により製造精度と信頼性を高めている。今後もさらなる高密度化や高性能化への要求が進み、基板技術は素材、実装、品質評価など周辺技術と連携しながら一層の進化が期待されている。